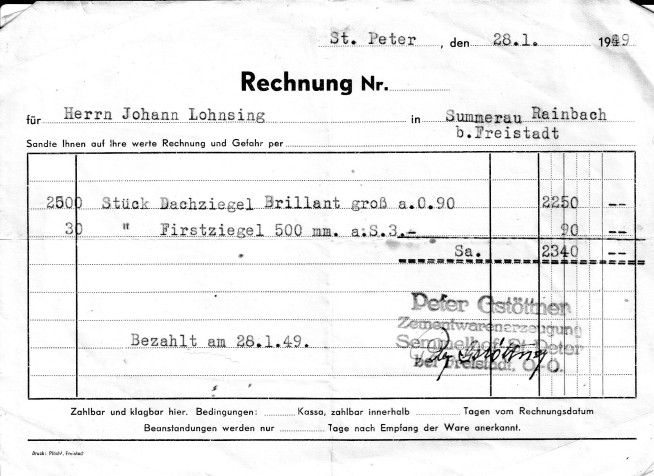

Rechnung - Dachziegelkauf beim "Semmelbauer".

Dachziegelschlagen am "Semmelhof"

So wie heute lebten auch in den Jahren um 1920 unsere Bauern vorwiegend von der Viehwirtschaft. Milchlieferungen waren, wenn überhaupt, nur sehr erschwert möglich. Insofern bot die geografisch etwas abgelegene Lage des Semmelhofes einen Vorteil. In dieser bei weitem noch nicht so hektischen Zeit blieb sogar noch die Eisenbahn extra für die Milchübernahme beim Semmelbauer stehen. Mit den Jahren fiel dieses Privileg den beginnenden Rationalisierungsmaßnahmen der Bundesbahn zum Opfer. Und plötzlich wurde die Lage des Hofes zum schwerwiegenden Nachteil. Denn ab sofort musste die Milch steil hinauf nach Freudenthal geliefert werden. Technische Hilfsmittel wie Traktoren oder gar Autos waren auf dem Hof noch nicht vorhanden, und daher gestaltete sich die Milchwirtschaft immer schwieriger. Die Qualität der Milch litt unter den erschwerten Lieferbedingungen, und deshalb wurden die Einnahmen aus der Milchwirtschaft immer geringer.

Doch der findige Semmelbauer war um gute Geschäftsideen nicht verlegen. Der Brand des eigenen Gehöfts und die schwierige wirtschaftliche Situation konnten ihn nicht daran hindern, neue Risken auf sich zu nehmen.

Zu Beginn der 1930er Jahre waren die Häuser fast ausschließlich mit Stroh gedeckt. Doch die Umrüstung auf Ziegeldächer war in die nähere Zukunft gerückt. Und so kam es, daß der Semmelbauer nach einer Möglichkeit suchte, Ziegel selbst herzustellen. Schließlich brauchte er diese ja auch dringend für seinen eigenen wiederaufgebauten Wirtschaftstrakt.

Der Rainbacher Maurermeister Haghofer besaß eine solche "Ziegelmaschine". Sie war zwar einfach gebaut und nur für den Handbetrieb geeignet, jedoch zur damaligen Zeit die naheliegendste Methode, Ziegel selbst zu erzeugen. Und kurzerhand kaufte der Semmelbauer dieses Gerät, um damit die Ziegel für sein großes Gehöft zu produzieren.

Zum besseren Verständnis sollte an dieser Stelle doch auch Grundlegendes über die seinerzeitige Ziegelerzeugung erklärt werden. Als Rohmaterial benötigte man Quarzsand, Zement und Wasser. Die "Misch" wurde in vorher eingeölte Formen gegossen, mit der Kelle verteilt und anschließend mit einem "Holzpracker" gestampft. Danach folgte das "Hobeln", damit die Ziegel auch eben und gleich hoch wurden. Mit der Kelle trug der Arbeiter noch ein wenig von der "Misch" auf. Diese kleine Erhöhung jedes Ziegels diente später auf dem Dach als Schneefang. Darüber dann noch ein wenig Zement streuen, und der Ziegel erhielt das gewünschte graue Äußere, die Glasur. Für die roten Ziegel musste naturgemäß die Farbe vorher mit dem Zement vermischt werden. Stellt sich nur noch die Frage, wozu eigentlich die Ziegelmaschine diente, wenn ohnedies alles händisch fabriziert wurde? Diese Ziegelmaschine bestand aus einem Eisengestell mit einer Tretvorrichtung, um den Ziegel mitsamt der Gussform hochzuheben, damit dieser einfacher entnommen und zum Trocknen weggelegt werden konnte. Einen weiteren Bestandteil der Maschine bildete je ein Mörtelkasten vorne und hinten.

Aller Anfang ist schwer

Da der Semmelbauer am Anfang keine Ahnung von der Ziegelerzeugung hatte, galt es noch, die notwendigen Facharbeiter zu finden; schließlich musste der Umgang mit der neuen Technik ja auch gelernt werden. Die ersten Arbeitskräfte waren alles andere als Spezialisten. Sie produzierten fast ausschließlich Ausschussware, und beim Semmelbauer hegten sich die ersten Zweifel, ob dieser Betrieb überhaupt einmal einen Ertrag abwerfen würde. Der erste Arbeiter mit dem nötigen Geschick war der "Lehner Naz" aus Kefermarkt. Seine Fachkenntnisse brachten den Betrieb nach und nach in Schwung.

Nachdem die regelmäßige Beschaffung des Rohmaterials funktionierte, war der Weg für die erste brauchbare Produktionsserie frei. Ein Arbeiter erzeugte mit einer "Ziegelmaschine" täglich maximal 300 Ziegel. Einfamilienhäuser damaliger Größe benötigten für die Eindeckung ca. 3.000 bis 4.000 Stück. Für ein Bauernhaus wie den Semmelhof reichte diese Menge natürlich nicht. Man stellte sich also darauf ein, mehrere Wochen zu produzieren und damit das Dach zu erneuern. Doch es sollte anders kommen. Kaum waren die ersten Ziegel fertig, meldeten sich auch schon Kunden. "Mir ist das Haus abgebrannt!" oder "Ich muss auch das Dach erneuern und will Ziegel verwenden" lauteten immer öfter die Argumente, um die "Semmelbauerziegel" zu bekommen. So passierte es, dass die Ziegel im wahrsten Sinne des Wortes "weggingen wie die warmen Semmeln".

Nur dem Semmelbauer blieben für sein Hofdach nicht genug Ziegel übrig. Das fertige "Zimmer" musste lange auf die Ziegel warten und wurde von der Witterung stark beeinträchtigt. Die dadurch entstandenen Schäden kamen erst Jahrzehnte später zum Vorschein. Langsam nahm der Betrieb ein gewerbliches Ausmaß an, und andere Ziegelerzeuger wollten sich diese unlautere Konkurrenz nicht mehr länger gefallen lassen. Somit wurde es notwendig, um die Gewerbeberechtigung bei der Behörde anzusuchen.

Der Betrieb wurde professionell

Durchschnittlich waren ab sofort zwei bis drei Dienstnehmer ganzjährig beschäftigt. Jeder Arbeiter benötigte seine eigene Maschine. Für die Besorgung des Materials waren der Chef und seine Familie zuständig. Produziert haben die Arbeiter selbständig.

Nachdem ein Ziegel fertig war, blieb er bis zum nächsten Montag im Lager zum Trocknen. Noch bevor die Ziegel ihre volle Härte erreicht hatten, wurden die Formen wieder abgenommen, eingeölt und für die nächste Tagesproduktion verwendet. Oft wäre es besser gewesen, die Produkte länger trocknen zu lassen. Aber die Kunden hatten es eilig und wollten nicht länger auf die Ziegel warten. Also war beim Schlichten Vorsicht geboten. Denn durch die geringe Lagerfläche mussten die Ziegelreihen zum Trocknen übereinander gestapelt werden.

Da aber die Produktionsserie vom Vortag noch nicht genügend trocknen konnte, war die Gefahr groß, dass einzelne Ziegel unter der Last der frischen, oberen Reihe zu Bruch gingen.

Das Lager, eine alte Stube, in der auch produziert wurde, hatte das Ausmaß für eine Wochenproduktion. Jeweils am Montag Vormittag half die ganze Familie zusammen, die fertigen Ziegel ins Freie zu schlichten, damit wieder Platz für die neuen Produkte frei wurde. Und da waren diese verflixten "Samstagziegel". Auch sie wurden am Montag aus dem Lager entfernt. Die große Nachfrage erlaubte nur eine geringe Trocknungszeit, daher gingen diese besonders leicht zu Bruch. Ein gebrochener Ziegel konnte nur mehr zum "Weg herrichten" verwendet werden. Dafür wollte verständlicherweise keiner die zeitaufwendige Handarbeit in Kauf nehmen.

Die schwere körperliche Anstrengung

Zwangsmischer oder gar Fertigbeton waren in diesen Jahren Utopie. Angefangen vom Sand- und Zementtransport bis hin zur fertigen "Misch" musste alles händisch bewerkstelligt werden. Der Zement kam aus Gmunden zum Bahnhof Summerau. Der Sand wurde hauptsächlich von der Sandgrube in St.Georgen/Gusen, per Eisenbahn ebenfalls zum Bahnhof Summerau geliefert. Von dort erfolgte in den Anfangsjahren der Transport mit dem Pferdefuhrwerk zur Produktionsstätte, und damit begann die schwere körperliche Arbeit. Bis der Sand zu einem fertigen Ziegel wurde, musste er bis zu siebenmal geschaufelt werden. Vom Waggon auf den Boden im Freien. Danach auf das Pferdefuhrwerk. Beim Semmelhof wieder vom Fuhrwerk herunter zum Fenster des Lagerraums. Der Nächste schaufelte den Sand durch das Fenster in den Raum hinein. Drinnen musste dann noch einmal jemand den Sand vom Fenster weg weiter in den Raum hinein schaufeln, damit beim Fenster wieder Platz geschaffen wurde. Erst dann konnte mit dem Mischen begonnen werden, was natürlich wieder körperliche Anstrengung bedeutete. Während des Produktionsvorgangs hieß es zwischendurch immer wieder den Mörtel aufrühren, damit die Verarbeitungsqualität möglichst optimal blieb.

Gott sei Dank konnten die Pferde bald durch einen Traktor ersetzt werden. An der händischen Schwerarbeit änderte sich dadurch allerdings nur sehr wenig. Nun konnte zumindest der Sand direkt vom Waggon auf das Fuhrwerk geschaufelt werden. Das hieß also, einmal Sandschaufeln weniger. Dafür musste aber viel Zeit für den reibungslosen Betrieb der motorisierten Zugvorrichtung aufgewendet werden. Der erste Traktor war ein "Holzgaser". Als Energiequelle diente Gas von verbranntem Spanholz. Alleine die Inbetriebnahme dauerte mindestens 20 Minuten. Und alle 1-2 Stunden musste "nachgelegt" werden.

Erst viele Jahre später, als die Zeit der Transportunternehmer begann, übernahm die Firma Waldhauser aus Summerau die Sandzufuhr. Dadurch konnte der Sand direkt von der Sandgrube in St.Georgen zum Semmelhof gebracht werden, wodurch das mühsame Umladen auf dem Bahnhof Summerau endlich ein Ende fand.

Wenn also alles gutging, lagen Montag mittags ca. 3500 Ziegel auf dem Lagerplatz im Freien. Die heiklen Arbeiten waren damit aber noch nicht abgeschlossen. Denn nun mussten die Ziegel erst auf die Fuhrwerke der Kunden verladen werden. Kaum jemand war in der damaligen Zeit im Besitz eines Traktors. Das Fuhrwerk Nummer eins hieß Pferdegespann. Die schlechten Wege bedeuteten eine große Gefahr, dass die Ziegel beim Abtransport zerbrachen. Daher packte man sie in Stroh und hoffte auf eine unfallfreie Heimfahrt. Derartige Transporte mit Pferdefuhrwerken bis in die Gegend um Bad Leonfelden waren damals keine Seltenheit. Viele Auslieferungen übernahm der Freudenthaler Otto (Schigl) aus Summerau mit seinem Pferdegespann.

Aber so wie beim Sandtransport ersetzten die Lastkraftwagen der Fa. Waldhauser auch bei der Ziegelauslieferung immer häufiger die Pferdegespanne.

Die Produktion in den Wintermonaten

Wie sich bestimmt jeder vorstellen kann, kämpfte die Ziegelerzeugung im Winter noch mit einer zusätzlichen, naturbedingten Erschwernis. Die kalte Witterung ließ keinen Sandtransport zu. Die einzige Möglichkeit, um das ganze Jahr produzieren zu können, bestand also darin, im Spätherbst die "Sandkammer" bis zur Decke zu füllen. Wenn es jedoch im darauffolgenden Winter "zu oft brannte" und damit der Ziegelabsatz für diese Jahreszeit überdurchschnittlich hoch wurde, neigten sich die Rohstoffvorräte bereits vor dem Eintritt des Frühlings zu Ende. Dadurch geriet die Produktion in den letzten Wintermonaten sehr oft ins Stocken. Eine weitere Notwendigkeit war die Beheizung des Ziegellagers. Wie sonst hätten die feuchten Ziegel in der kalten Jahreszeit trocknen sollen!

Die Handhabung der Ziegel musste auch im Winter mit bloßen Händen erfolgen. Mit Arbeitshandschuhen konnte nicht gefühlvoll genug zugegriffen werden, und Gummihandschuhe waren qualitativ schlecht und hielten daher nicht lange. Die Finger kamen also tagtäglich mit Wasser, Sand, Zement und Öl in Verbindung. Die Folgen ließen nicht lange auf sich warten. Löchrige Finger und Gicht in den Händen plagten die Arbeiter. Als einzige, halbwegs anwendbare Vorsorgemaßnahme diente das Umkleben der Finger mit einem Isolierband.

Die Arbeiter der Ziegelei auf dem Semmelhof hatten im Winter wahrlich kein leichtes Los. Ob zu Fuß oder mit dem Motorrad, schon der Weg zum abgelegenen Betriebsstandort war "saukalt". Anschließend ca. 9 Stunden arbeiten in der kalten Werkstätte. Dazu immer in Berührung mit kalten Eisenwerkzeugen, teilweise gefrorenem Sand, Wasser und feuchten Ziegeln. Und am Nachmittag wieder der kalte Weg zurück nach Hause.

Der wirtschaftliche Erfolg

Wie bereits erwähnt, war die Ziegelerzeugung besonders im Winter ein harter Job für den Arbeiter. Vom Morgen bis zum Abend war die Kälte stets sein eisiger Begleiter. Als maßgebende Größe für die Entlohnung diente der fertige Ziegel. Also schon damals eine Akkordarbeit. In den ersten Jahren nach dem Krieg wurden dem Arbeiter pro Ziegel 5 Groschen (Ende der Sechzigerjahre 40-45 Groschen) Lohn bezahlt. Das bedeutete bei einer maximalen Tagesproduktion von 300 Ziegeln in den Jahren um 1945 15 Schilling Höchstlohn. Der Verkaufspreis für einen Ziegel betrug 1,50 Schilling. Die Ziegeldeckung für ein Einfamilienhaus kostete ungefähr fünftausend Schilling. Im Lauf der Jahre stiegen sowohl die Material- als auch die Lohnkosten. Nur der Verkaufspreis für die Produkte konnte nicht im gleichen Ausmaß angepasst werden. Dadurch musste beim teuersten Rohstoff, nämlich beim Zement gespart werden. Darunter litt leider die Qualität der Ziegel. Heute, mehr als zwanzig Jahre nach der Einstellung der Produktion, meint der letzte Betreiber Franz Gstöttner: "Es wäre besser gewesen, weniger Ziegel zu erzeugen, die Qualität zu verbessern und dafür einen höheren Preis zu verlangen!"

Der Absatzmarkt

Besonders nach dem Krieg herrschte eine enorme Nachfrage nach den "Semmelbauerziegeln". Die Ziegel wurden ganz "frisch" abgeholt und mussten daher möglichst bruchsicher verpackt werden. Dazu stopfte man am besten Stroh zwischen die einzelnen Ziegel. Die Kundenliste vergrößerte sich laufend, und die Lieferzeit betrug bis zu sechs Monaten. In dieser Zeit herrschte Hochkonjunktur, und die Produktionskapazitäten reichten einfach nicht mehr. Aber wie es halt so spielt im Wirtschaftsleben, gehen auch die fetten Jahre einmal zu Ende. Die steigende Anzahl der Dachziegelfabriken, die wesentlich wirtschaftlicher produzieren konnten, setzte der Ziegelei auf dem Semmelhof mehr und mehr zu. In den letzten Betriebsjahren blieben die Kunden immer häufiger aus, und der Absatzmarkt beschränkte sich auf ein unwirtschaftliches Minimum.

Das Ende war unaufhaltsam

Die Einstellung der Ziegelerzeugung auf dem Semmelhof zeichnete sich Ende der Sechziger Jahre ab. Obwohl noch eine elektrische Ziegelmaschine zur wirtschaftlicheren Produktion angeschafft wurde, konnte das endgültige Aus nicht abgewendet werden. Sowohl die Qualität der Konkurrenzprodukte als auch die geografische Lage des Semmelhofes sprachen gegen die Fortführung des Betriebes. Der schlechte Zufahrtsweg zum abgelegenen Bauernhof brachte enorme Wettbewerbsnachteile. Die kaufmännische Kalkulation geriet immer mehr unter Druck, nicht zuletzt auch dadurch, weil die Sozialabgaben für die Dienstnehmer ständig erhöht wurden.

Die Verkaufspreise vertrugen auf Grund der Marktsituation keine Preiserhöhung, und leider konnte auch die Produktion nicht gesteigert werden. So musste die elektrische Ziegelmaschine zur Hälfte leerlaufen, weil bei voller Geschwindigkeit die händische Befüllung aller Gussformen unmöglich war. Um aber eine vollautomatische Produktionsstätte zu errichten, wären umfangreiche Investitionen nötig gewesen. Angefangen von beheizbaren Lagermöglichkeiten für Sand, Zement und die fertigen Ziegel bis hin zu zeitgemäßen Arbeitsplätzen für das Personal etc., etc., ...

Und so ging es der Ziegelerzeugung auf dem Semmelhof nicht anders als vielen anderen kleinen Handwerksbetrieben. Sie konnte nicht mehr wirtschaftlich geführt werden und musste deshalb für immer eingestellt werden. Denn von der Tradition und vom guten Willen konnte man auch beim damals üblichen Lebensstandard nicht zehren.

Aus dem Buch "Von der Dorfmauer bis zur Fensterlucka", in dem man viele weitere interessante Erzählungen über das Leben damals in unserer Gemeinde findet.

Hier findet man eine Auflistung der Beiträge dieses Buches. >

Fotos

Verfasser

Helmut Pröll

Quelle: Interviews mit Franz Gstöttner sen. und Adalbert Preinfalk

Info

Wir ersuchen um Ihre Mithilfe:

Bitte sehen Sie nach, ob Sie nicht auch ein Ding haben, das Geschichte(n) erzählt. Wenn ja, dann bitte per WhatsApp mit dem Obmann Johann Lonsing 068181326125 oder an dem Obmann-Stellvertreter Helmut Knogler 06802167484 Kontakt aufnehmen oder diesen anrufen.